在汽車產業向智能化、網聯化加速邁進的過程中,功能安全作為保障車輛及乘員安全的核心環節,其系統階段的開發實施尤為關鍵。本篇推文聚焦汽車功能安全系統階段開發實施要點,由汽車安全方案專家滕玉林結合 ISO 26262 標準及豐富實戰經驗,從系統階段功能安全開發的實施流程、系統安全方案的設計思路,到系統安全測試與系統測試的差異性等方面展開深入解析。

一、講師簡介與課程背景

滕玉林作為汽車安全方案專家,擁有TUV NORD和DEKRA認證的功能安全專家資質,擔任蓋世汽車、SAE功能安全及預期安全培訓講師,曾主導多家主機廠和供應商的安全團隊工作,專注于輔助駕駛、芯片等領域的安全實戰項目。其經驗涵蓋國內與國際OEM的Lv2+TJP輔助駕駛系統設計開發、自動泊車與輔助駕駛整車安全分析、整車功能安全概念開發,以及輔助駕駛域控制器和智能座艙系統的功能安全體系搭建。

在課程中,滕玉林強調系統階段開發的核心在于技術安全概念的實施與驗證,確保從產品層級到系統層級的全流程安全性。本課程分為三部分:系統階段功能安全開發的實施流程、系統安全方案的設計思路、系統安全測試與系統測試的差異性問題,旨在幫助學員深入理解ISO 26262標準在系統層級的應用與實踐。

二、系統階段功能安全開發的實施流程

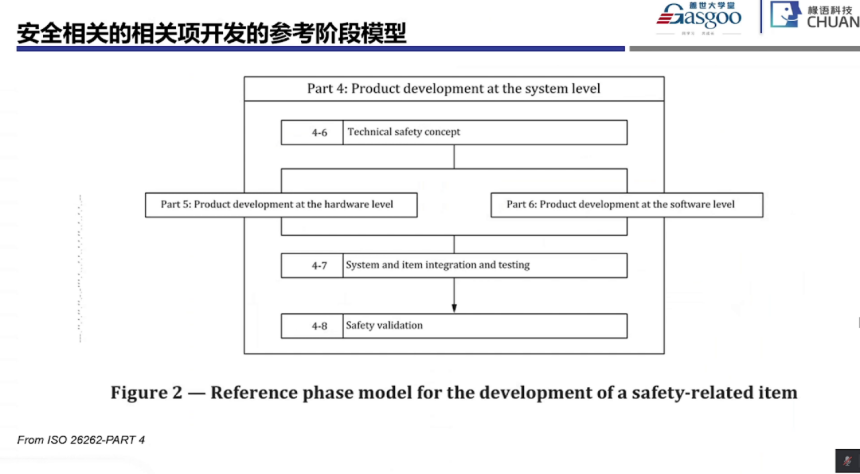

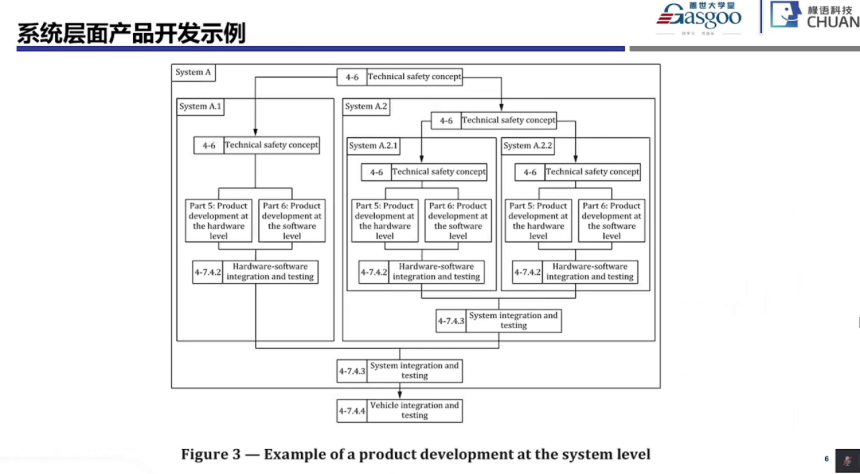

在汽車功能安全開發中,系統階段是連接概念階段與軟硬件開發的關鍵環節,其核心目標是將概念階段定義的安全目標轉化為可執行的系統級安全方案,并通過集成測試驗證方案的有效性。依據 ISO 26262 標準,系統階段主要涵蓋 4-5(系統級產品開發一般性話題)、4-6(技術安全概念)、4-7(系統與 item 集成及測試)和 4-8(安全確認)四個部分,各部分既獨立又相互關聯,共同構成系統階段的完整開發鏈路。

(一)系統階段的核心范疇與定位

ISO 26262 標準將功能安全開發劃分為靜態架構與生命周期兩大維度。系統階段對應靜態架構中的 “4. Product development at the system level”,其核心任務是基于概念階段輸出的功能安全概念(FSC),進一步細化安全需求,設計技術安全方案,并通過集成測試驗證方案的可行性。

需要明確的是,概念階段(3-7)中功能安全概念的驗證并非在概念階段完成,而是在系統階段的 4-7 環節實施。這是因為功能安全概念涉及整車級安全機制的設計,其有效性需通過系統與整車級集成測試才能充分驗證。此外,4-7 環節不僅承擔系統級集成測試,還涵蓋整車級(item)集成測試 —— 這里的 “item” 指實現或部分實現整車功能的單元項,屬于整車級概念,因此 4-7 是連接系統設計與整車驗證的關鍵節點。

4-8 環節(安全確認)則聚焦于驗證概念階段定義的安全目標是否達成。其確認對象是安全目標本身,重點檢查功能安全概念與危害分析及風險評估(HARA)中涉及的 “外部技術措施”(如機械、液壓等非電子電器安全機制)、“外部依賴項”(如 ADAS 功能對 ESC、ABS 等系統的依賴)及 “假設條件”(如可控性假設)是否滿足安全目標的要求。

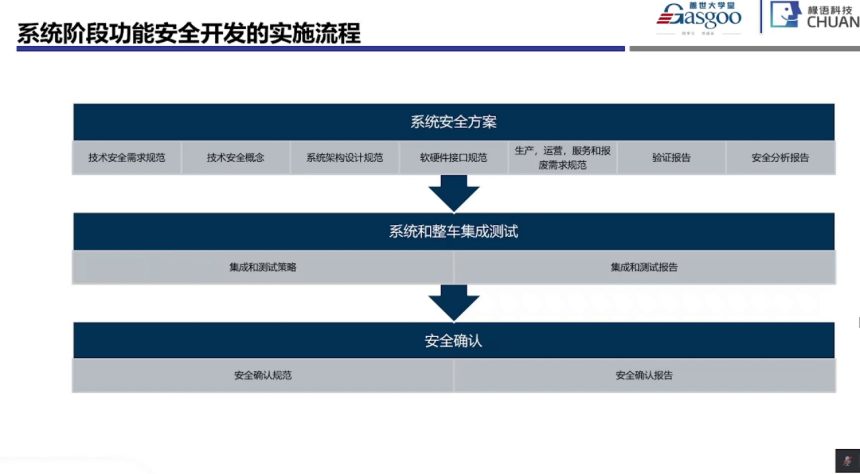

(二)系統階段的核心交付物

系統階段的輸出需形成規范化文檔,作為后續軟硬件開發及測試的依據。主要交付物包括以下七類:

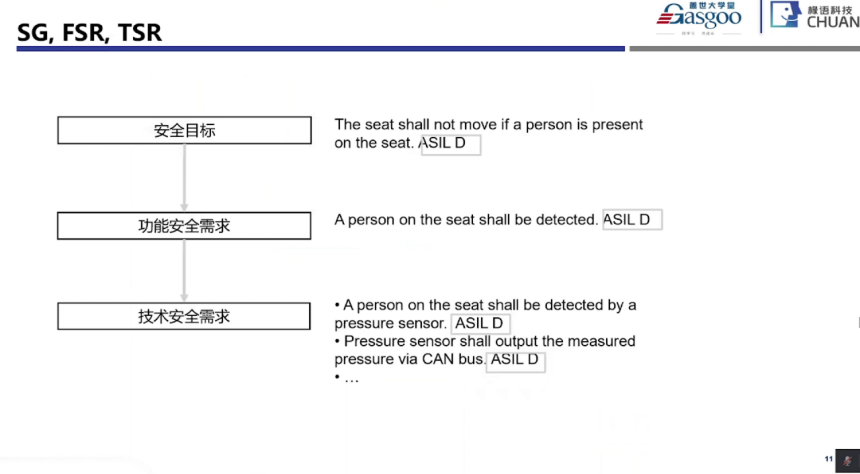

1.技術安全需求(TSR,Technical Safety Requirement)技術安全需求是功能安全概念(FSC)的細化與落地,承接概念階段的安全目標與功能安全需求(FSR),明確系統需滿足的安全特性。例如,針對 “避免座椅非預期移動” 的安全目標,技術安全需求可能包括 “壓力傳感器需在 100ms 內檢測到乘員存在”“傳感器信號需通過 CAN 總線實時傳輸至控制器” 等具體要求。

2.技術安全概念(TSC,Technical Safety Concept)技術安全概念是系統級安全方案的核心框架,定義實現技術安全需求的安全機制(如診斷策略、故障響應邏輯等)。例如,為滿足上述座椅安全需求,TSC 可能設計 “傳感器冗余部署”“信號 CRC 校驗”“故障時切斷驅動電源” 等安全機制。

3.系統架構設計規范。在原有產品架構基礎上,疊加安全機制相關的設計變更,形成符合功能安全要求的系統架構。需明確各系統元素(如傳感器、控制器、執行器)的安全屬性(如 ASIL 等級),并標注與安全機制相關的模塊接口及交互邏輯。

4.軟硬件接口規范(HSI,Hardware-Software Interface)定義系統元素間安全機制的接口要求,包括信號格式、傳輸協議、診斷邏輯等。由于系統階段可能尚未完成芯片或器件選型,接口規范可先通過語義描述(如 “故障信號需包含錯誤代碼與時間戳”)明確核心需求,后續在軟硬件開發階段逐步細化至引腳或信號級。

5.生產、運營、服務與報廢需求規范。明確與安全機制相關的生產制造、運營維護及報廢要求,如產線對傳感器安裝位置的標定規范(確保 FOV 無盲區)、安全相關材料的存儲條件(如溫度、濕度限制)等。這類需求通常納入企業的 “特殊特性清單”,與 ISO 16949 質量管理體系銜接。

6.驗證報告。驗證報告是對系統階段輸出文檔的合規性檢查記錄,包括確認評審(CR,Confirmation Review)與驗證評審(VR,Verification Review)。CR 聚焦文檔與安全目標的一致性,VR 則驗證文檔的完整性與可執行性,例如檢查技術安全需求是否覆蓋所有安全目標、安全機制是否存在邏輯漏洞等。

7.安全分析報告。包含系統級安全分析結果,主要采用故障樹分析(FTA)、失效模式與影響分析(FMEA)及依賴故障分析(DFA)等方法。例如,通過 FTA 追溯 “座椅非預期移動” 的底層原因(如傳感器故障、CAN 總線干擾等),通過 FMEA 評估 “傳感器信號丟失” 對安全目標的影響程度。

(三)系統集成與測試策略

系統階段的測試需遵循 “階梯式” 原則,從軟硬件集成到系統集成,最終實現整車級集成,確保各層級安全機制的有效性:驗證軟硬件接口規范的執行情況,重點測試安全機制在軟硬件交互中的正確性。例如,檢查軟件診斷邏輯是否能正確識別硬件故障(如傳感器過壓),硬件是否能按軟件指令進入安全狀態(如切斷驅動電源)。基于技術安全需求,驗證系統元素間的協同工作是否滿足安全目標。例如,測試 “傳感器 - 控制器 - 執行器” 鏈路在故障注入(如傳感器信號失真)時的響應是否符合預期(如執行器在 50ms 內停止動作)。在整車環境下驗證系統安全機制的有效性,考慮整車級外部依賴與干擾因素。例如,測試 ADAS 系統在 ESC 失效時是否能降級至安全狀態,或在極端溫度下(-40℃~85℃)安全機制的穩定性。

三、系統安全方案的設計思路

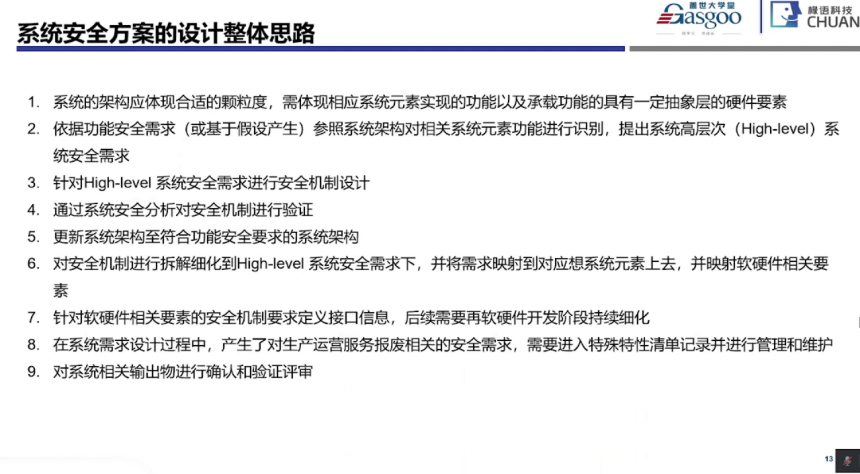

系統安全方案的設計需以安全目標為核心,結合系統架構與功能需求,構建可落地的安全機制。其核心邏輯是 “需求分解 - 機制設計 - 驗證迭代”,具體可分為以下步驟:

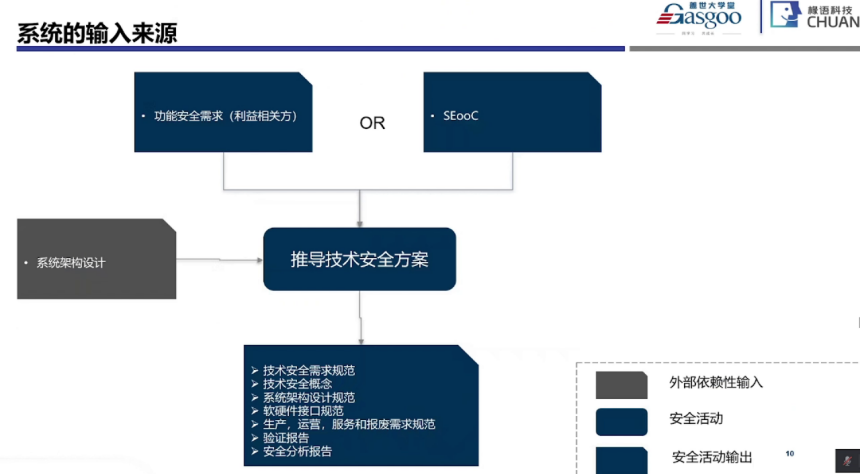

(一)設計輸入與需求轉化

系統安全方案的輸入包括兩類:針對已有明確客戶或場景的系統,輸入為利益相關方提出的功能安全需求(FSR);針對通用組件(如芯片、傳感器),輸入為基于假設的安全需求(即 SEooC,Safety Element out of Context),需假設其在整車中的應用場景(如應用于轉向系統或制動系統)及對應的安全等級(如 ASIL D)。

需求轉化需遵循 “安全目標→功能安全需求→技術安全需求” 的層級遞進邏輯。以 “避免輔助駕駛功能非預期退出” 為例:安全目標:“輔助駕駛功能退出前需確保駕駛員接管”;功能安全需求:“系統需在 10s 內完成駕駛員接管提醒”;技術安全需求:“提醒信號需通過視覺(儀表圖標)、聽覺(蜂鳴器)雙通道輸出”“駕駛員接管狀態需通過方向盤扭矩傳感器確認”。

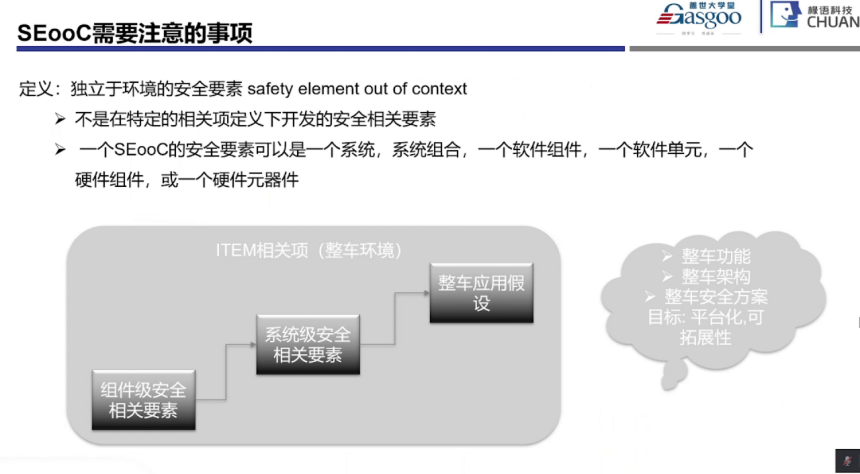

(二)SEooC 的設計要點

SEooC 指獨立于具體應用場景開發的安全要素(如芯片、軟件組件),其設計需注意:假設的合理性:需覆蓋潛在應用場景的安全需求。例如,一款計劃用于 L2-L4 輔助駕駛的芯片,其安全等級需按最高場景(L4,ASIL D)設計;可擴展性:需考慮不同應用場景的適配性,如通過參數配置支持不同 ASIL 等級的診斷策略;驗證的全面性:需通過假設場景下的測試驗證安全機制的有效性,如模擬 L3 場景下的 “系統失效 - 緊急降速 - 駕駛員接管” 全流程。

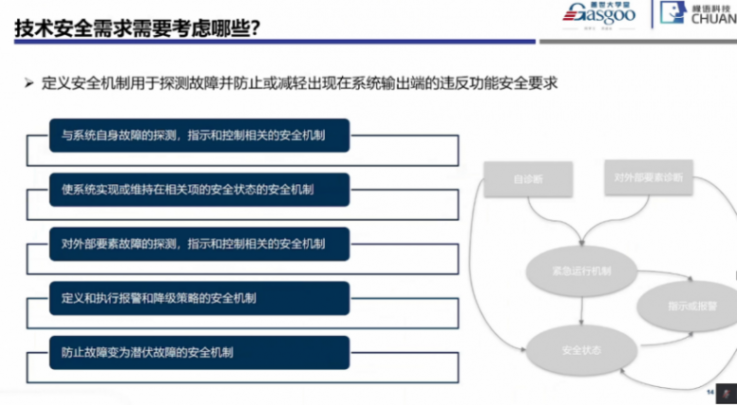

(三)技術安全需求的核心要素

技術安全需求需覆蓋故障探測、響應、恢復等全流程,核心包括以下方面:故障診斷機制。

1.自診斷:針對系統自身故障(如 MCU 死鎖、傳感器過溫),設計實時監控邏輯(如 watchdog 定時器、溫度傳感器采樣);外部診斷:針對依賴項故障(如 ESC 失效),設計交互校驗機制(如周期性心跳信號)。

2.安全狀態管理:定義系統在故障時的安全狀態及遷移規則。安全狀態并非唯一,可能包括 “功能降級”(如輔助駕駛降為 L2)、“功能關閉”(如切斷轉向助力)、“系統重啟” 等。例如,當檢測到傳感器信號異常時,系統需在 50ms 內從 “正常工作狀態” 遷移至 “降級狀態”(僅使用冗余傳感器數據)。

3.緊急運行機制:針對無法立即進入安全狀態的場景(如 L3 輔助駕駛系統失效時駕駛員未接管),設計過渡性策略。例如,系統可進入 “緊急運行模式”:保持車輛在 60km/h 以下行駛,并通過聲光報警強制駕駛員接管,直至安全停車。

4.防潛伏故障設計:潛伏故障(如 watchdog 芯片失效)本身不直接違背安全目標,但可能與其他故障組合導致危險。需設計周期性自檢機制(如上電時校驗 watchdog 功能),并控制自檢周期(通常為一個點火周期)。

5.ASIL 等級適配:安全機制的設計需與 ASIL 等級匹配。例如,ASIL D 需求的安全機制需滿足更高的診斷覆蓋率(如≥99%),而 ASIL A 需求可適當放寬(如≥90%)。對于防潛伏故障的機制,等級可適當降低(如 ASIL D 的防潛伏機制可按 ASIL B 設計)。

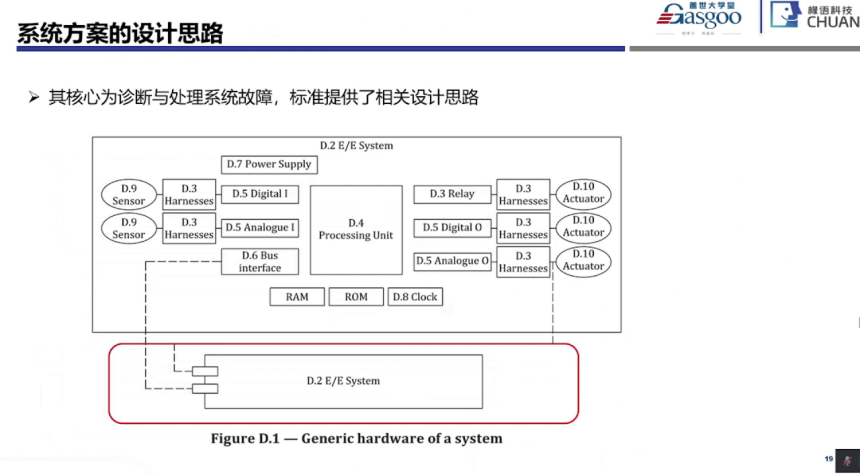

(四)系統架構的安全設計

系統架構需基于安全需求進行優化,核心原則包括:

1.冗余設計:針對高 ASIL 等級需求,通過硬件冗余(如雙 MCU)、軟件冗余(如雙算法校驗)提升可靠性。例如,輔助駕駛域控制器可采用 “主 MCU + 監控 MCU” 架構,監控 MCU 獨立驗證主 MCU 的決策輸出。

2.獨立性保障:確保安全機制與功能邏輯的獨立性,避免共因故障。例如,安全監控軟件需運行在獨立內核,與功能軟件隔離。

3.層級化集成:復雜系統需按 “子系統 - 系統 - 整車” 層級集成。例如,轉向系統的安全機制需先在 “扭矩傳感器 - ECU” 子系統驗證,再集成至 “轉向 - 制動” 整車系統驗證。

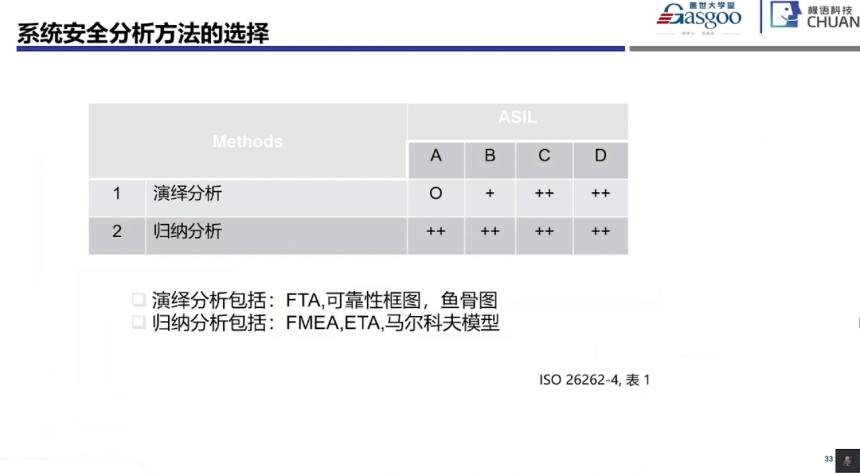

(五)安全分析方法

系統階段需通過以下方法驗證安全機制的有效性。故障樹分析(FTA):從頂層危險(如 “車輛非預期加速”)追溯底層原因(如 “油門踏板傳感器故障 + 診斷失效”),驗證安全機制的覆蓋性;失效模式與影響分析(FMEA):從底層失效(如 “CAN 總線信號丟失”)分析對安全目標的影響,優化診斷策略;依賴故障分析(DFA):識別潛在的共因故障(如電源芯片失效導致主備 MCU 同時故障),設計隔離措施(如獨立供電回路)。

四、系統安全測試與系統測試的差異性

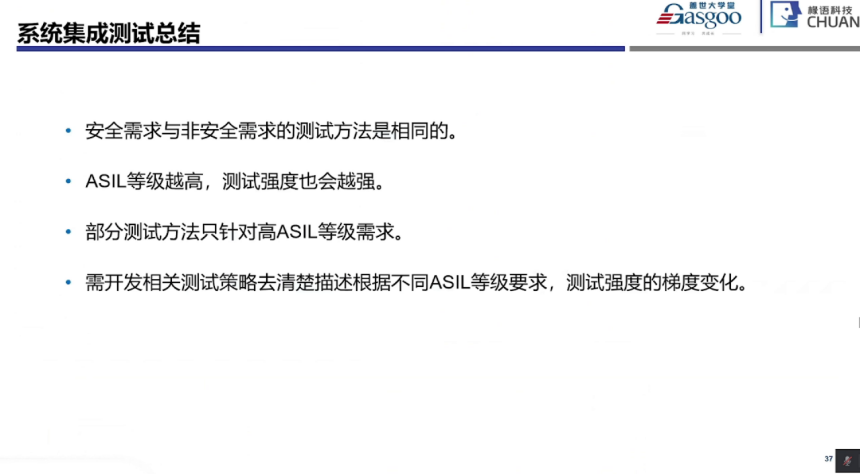

系統安全測試與常規系統測試在目標、方法上存在顯著差異,核心區別如下:

(一)測試目標

系統安全測試:驗證安全機制是否滿足安全目標,聚焦 “故障場景”(如傳感器失效、總線干擾);系統測試:驗證功能是否滿足設計需求,聚焦 “正常場景”(如加速、轉向的性能指標)。

(二)測試方法

用例設計:系統安全測試用例需基于安全需求,覆蓋故障注入、邊界條件等場景。例如,針對 “傳感器冗余機制”,測試用例可包括 “主傳感器失效時冗余傳感器是否接管”“雙傳感器同時失效時是否觸發安全狀態” 等。測試強度:測試強度隨 ASIL 等級提升而增加。例如,ASIL D 需求的測試需覆蓋更多故障組合(如單故障、雙故障),而 ASIL A 需求可僅測試關鍵單故障測試環境:系統安全測試需在可控環境中模擬極端場景,如通過硬件在環(HIL)測試臺模擬 “-40℃低溫 + 傳感器失效” 的復合故障。

(三)測試層級

系統安全測試按 “軟硬件集成 - 系統集成 - 整車集成” 三級遞進:

軟硬件集成測試:驗證 HSI 規范,如軟件診斷邏輯是否正確解析硬件故障信號;系統集成測試:驗證 TSR,如安全機制在子系統層面的協同性(如傳感器與控制器的故障響應一致性);整車集成測試:驗證 FSR,如安全機制在整車場景下的有效性(如輔助駕駛失效時的整車制動距離)。

系統階段是汽車功能安全開發的 “橋梁”,需通過規范化的流程、明確的需求定義、可靠的安全機制及分層測試,將概念階段的安全目標轉化為可落地的工程方案。其核心在于平衡 “安全” 與 “可用性”:既要通過冗余設計、嚴格診斷等機制確保安全,又要避免過度設計導致的成本增加與性能損耗。后續開發中,需重點關注系統方案與軟硬件實現的一致性(如硬件診斷覆蓋率是否滿足 TSR 要求)、測試場景的完整性(如極端環境下的安全機制驗證),最終通過全生命周期的迭代優化,實現功能安全的閉環管理。